Lösungen

Biogasanlagen und landwirtschaftliche Betriebe erzeugen große Mengen an Gärresten, Gülle und weiteren Flüssigkeiten mit hohem organischem Anteil. Diese Stoffe sind reich an Nährstoffen und damit grundsätzlich wertvolle Dünger. Doch der hohe Wasseranteil erhöht Volumen und Gewicht des Materials beträchtlich und führt damit zu hohen Kosten und CO2-Emissionen im Transport und in der Lagerung. Zugleich erschwert die Heterogenität der Nährstoffe eine präzise, den Düngegesetzen entsprechende Ausbringung.

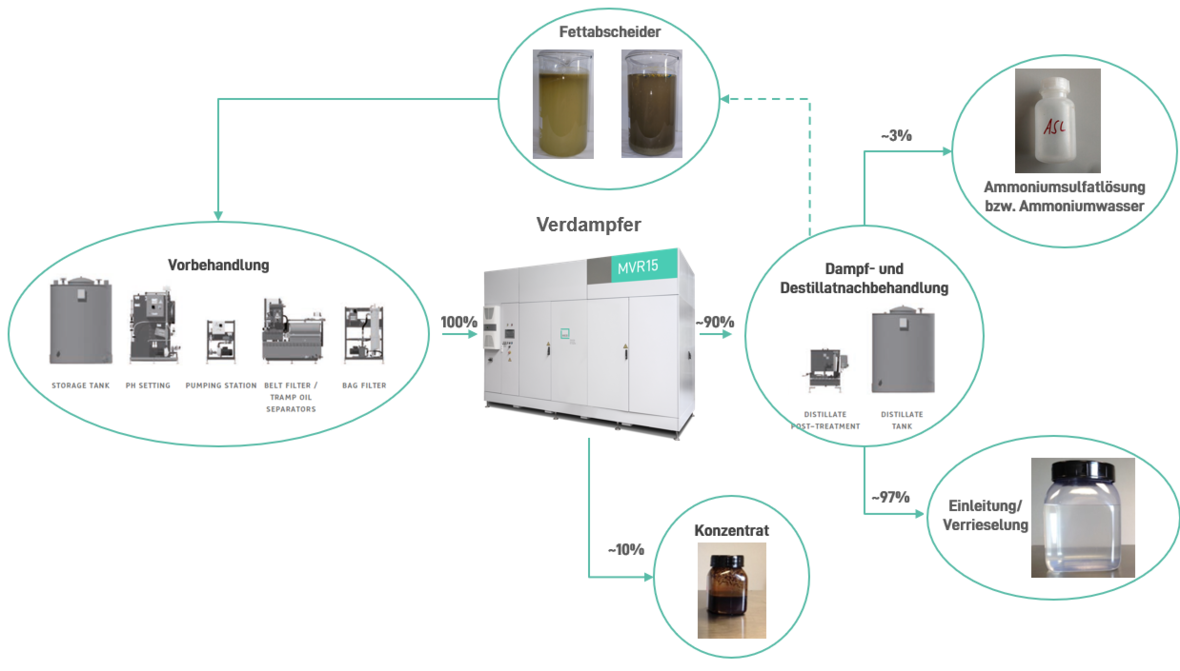

Die Lösung liegt in der Volumenreduzierung und der Rückgewinnung von Nährstoffen. Das bedeutet: Weniger Transporte, geringere Emissionen und eine deutliche Kostensenkung. Gleichzeitig entstehen gleich mehrere Wertprodukte, die direkt in den landwirtschaftlichen Kreislauf zurückgeführt werden können: Durch den Einsatz von Schwefelsäure in einem Brüdenwäscher kann der im Substrat enthaltene Ammoniumkstickstoff zu Ammoniumsulfatlösung (ASL) gebunden werden. Dies ist kritisch, da nicht gebundenes Ammonium bei offener Lagerung oder Ausbringung auf Flächen als klimaschädliches und giftiges Ammoniak entweichen kann. In Form von ASL hingegen kann der konzentrierte Stickstoff präzise ausgebracht werden und bildet ein wertvolles Produkt. Neben der ASL entsteht durch die Verdampfung ein wasserarmes Nährstoffkonzentrat. Dieses um 80% reduzierte Konzentrat ist leichter lager- und transportierbar und kann speziell für Böden eingesetzt werden, die einen hohen Phosphorbedarf, aber nur einen geringen Stickstoffbedarf haben. Das produzierte geruchslos Destillat zuletzt kann eingeleitet oder als Prozesswasser wiederwendet werden.

Die MKR entwickelt seit über 25 Jahren innovative Lösungen in Flüssigabfallbehandlung von Industrie und Landwirtschaft. Mit der wachsenden Bedeutung von Klimaschutz, Ressourcenschonung und Landknappheit rücken Technologien in den Vordergrund, die nicht nur Abfallvolumen reduzieren, sondern auch wertvolle Nebenprodukte erzeugen.

Den Schlüssel bilden die drei automatisierten Verdampfersysteme der MKR Cleanwater:

- Thermische Direktverdampfer

- Hybridsysteme mit Wärmepumpe

- Elektrische MVR-Verdampfer

Thermische Direktverdampfer (DV)

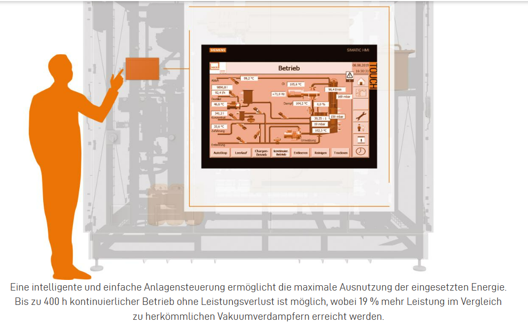

Unsere Direktverdampfer nutzen die Abwärme aus Biogasanlagen oder Blockheizkraftwerken, um organische Reststoffe wie Gärreste oder Gülle effizient aufzukonzentrieren. Das Verfahren basiert auf dem Prinzip der Verdampfung unter Vakuum, wodurch der Siedepunkt des Wassers im Medium deutlich abgesenkt wird. Die Wärme aus einem Heizkreislauf wird in die erste Verdampferstufe eingespeist, wo das Medium erhitzt und Wasserdampf erzeugt wird. In der zweiten Stufe herrscht ein wiederum geringerer Druck und ein entsprechend geringere Siedetemperatur. Dadurch kann der Dampf aus Stufe 1 genutzt werden, um die Gärreste in Stufe 2 zu erwärmen. Ein Großteil der Wärme kann somit mehrfach genutzt werden.

Dieses Prinzip lässt sich insgesamt dreimal wiederholen. Damit erreicht ein vierstufiges System eine Effizienz von bis zu 4,4 Litern Destillat pro Kilowattstunde thermischer Energie. Zum Vergleich: bei einer Verdampfung ohne Vakuum und Wärmerückgewinnung sind es lediglich etwa 1,2 l/kWh.

Die Absenkung der Siedetemperatur hat den weiteren Vorteil, dass die Erhitzung unter 65°C für das Material besonders schonend ist. Direktverdampfer sind ideal für Standorte mit kontinuierlicher Abwärme und tragen durch die Nutzung vorhandener Energiequellen zu einer nahezu klimaneutralen Aufbereitung bei.

Funktionsprinzip

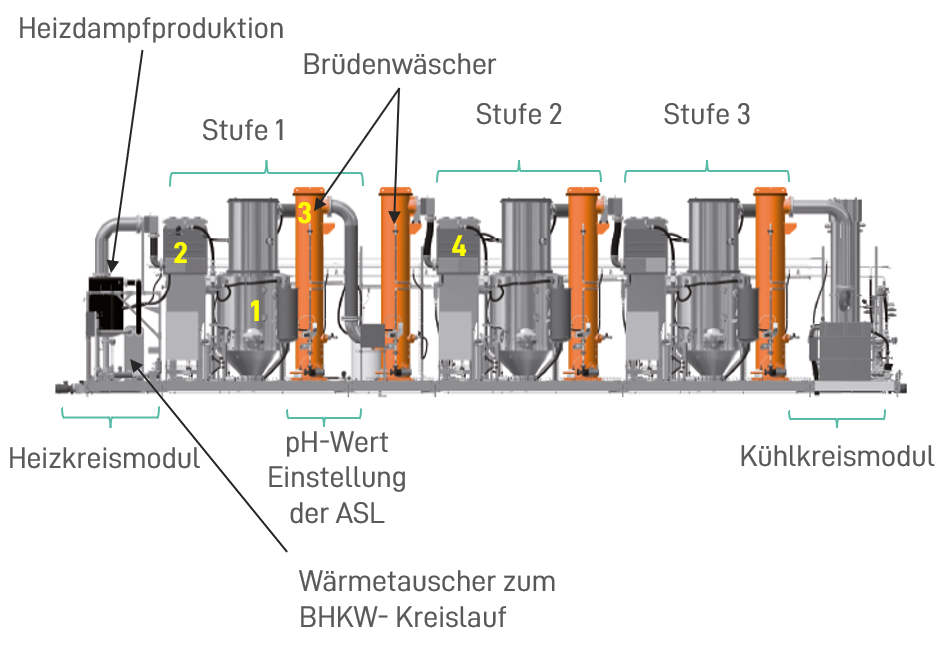

Heizkreis und Verdampfungsstufe 1:

Unter Vakuum entsteht ein ca. 70°C heißer Ausgangsdampf, der dem Wärmetauscher (2) der ersten Verdampferstufe zugeführt wird.

Der Gärrest befindet sich im Prozessbehälter (1) und wird mit einer Pumpe über den Wärmetauscher (2) zirkuliert. Im Wärmetauscher erwärmt der Startdampf den Gärrest. Der Startdampf kondensiert und wird wieder in das Heizkreismodul eingespeist.

Brüdenwäscher :

Der nun in der Verdampferstufe 1 entstandene Brüden (aus den Gärresten) wird durch die Brüdenwäscher (3) geleitet.

Hierbei wird das enthaltene Ammoniak mit Schwefelsäure gebunden und als mineralischer Dünger ASL (Ammoniumsulfatlösung) aus der Anlage gepumpt.

Nach den Brüdenwäschern wird der Brüden dem Wärmetauscher der 2. Verdampfungsstufe (4) zugeführt. Hier erwärmt der Brüden der 1. Stufe den Gärrest der 2. Verdampfungsstufe, kühlt ab, kondensiert und kann anschließend als flüssiges Destillat aus der Anlage gepumpt werden.

Verdampfungsstufe 2, weitere Stufen und Kühlkreislauf:

In der zweiten Verdampferstufe läuft nun derselbe Prozess ab wie in der ersten Verdampferstufe. Aus dem Gärrest entsteht Wasserdampf, der im Brüdenwäscher gewaschen wird und seine Wärmeenergie beim Kondensieren am Wärmetauscher an die nächste Stufe abgibt und kondensiert aus. Da in jeder Stufe ein geringerer Druck als in der vorherige herrscht, hat der kondensierende Dampf ein höheres Temperaturniveau als der Gärrest der nächsten Stufe zur Verdampfung benötigt. Die ermöglicht eine effiziente Wärmeübertragung.

Nach der letzten Verdampfungsstufe folgt das Kühlkreislaufmodul. Hier wird der Dampf aus der letzten Verdampferstufe kondensiert und abgepumpt.

Betriebsdaten

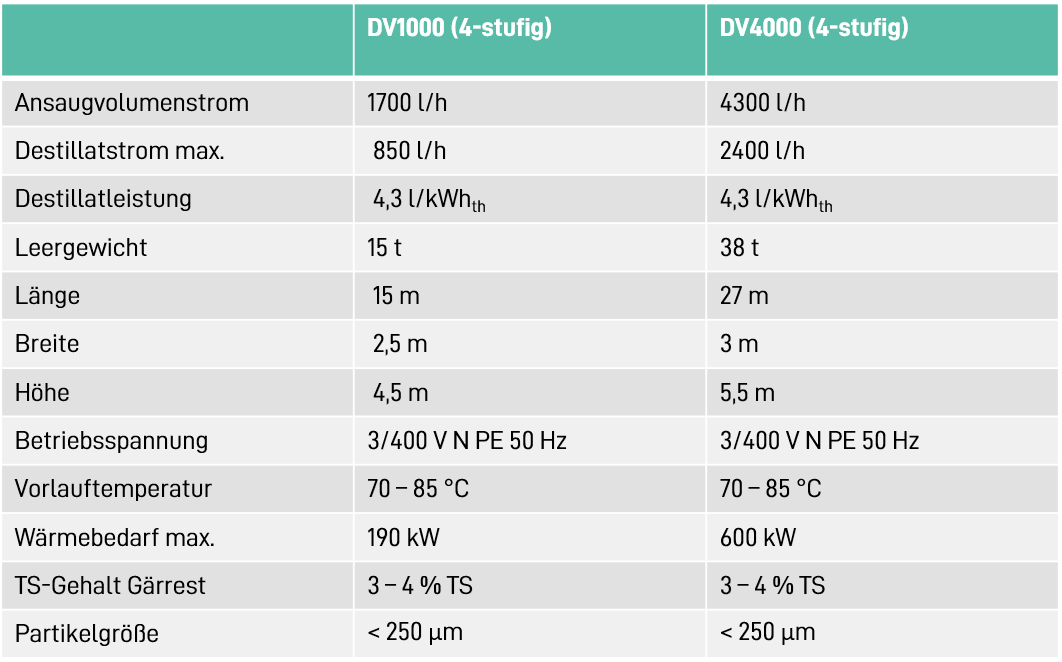

Es sind verschiedene Verdampfersysteme für unterschiedlich große Volumenströme und mit zwei bis vier Stufen verfügbar.

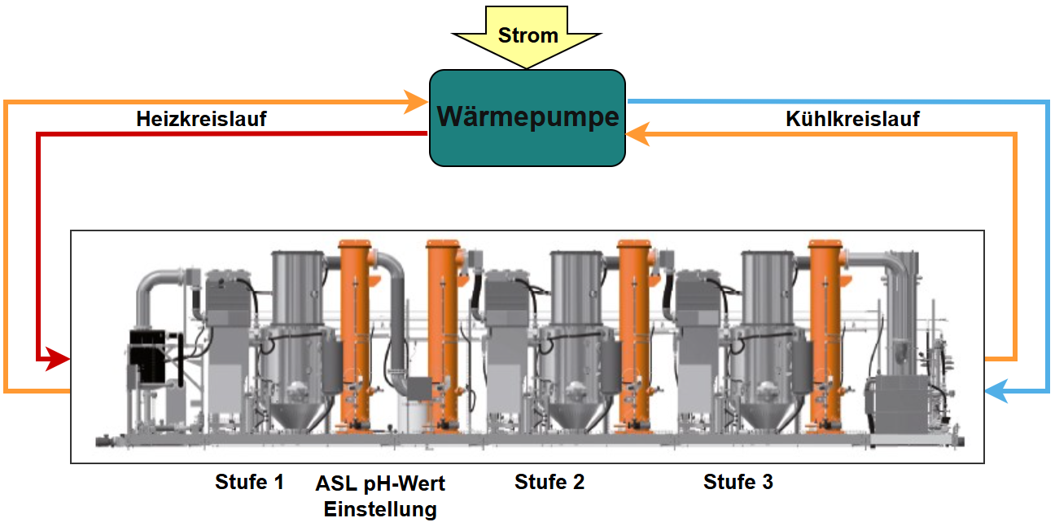

Hybridsysteme mit Wärmepumpe

Der thermische Direktverdampfer kann zusätzlich auch mit einer Wärmepumpe ausgestattet werden. Dies eignet sich besonders für Standorte mit schwankender Wärmeversorgung. Reicht die vorhandene Wärme nicht aus, kann dann die Wärmepumpe genutzt werden, um Abwärme des Verdampfers wieder auf die Starttemperatur zu heben.

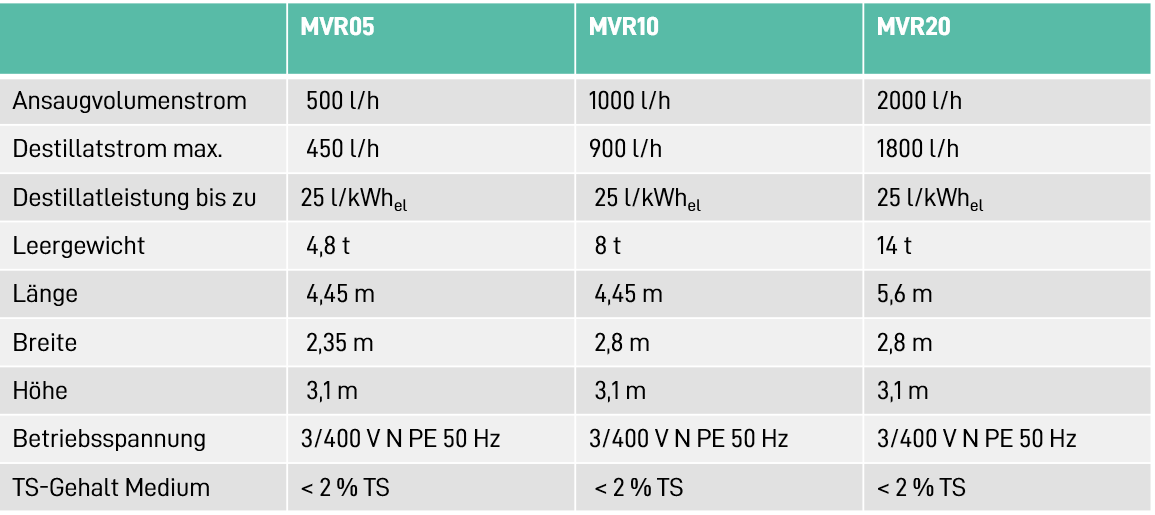

Elektrischer MVR-Verdampfer

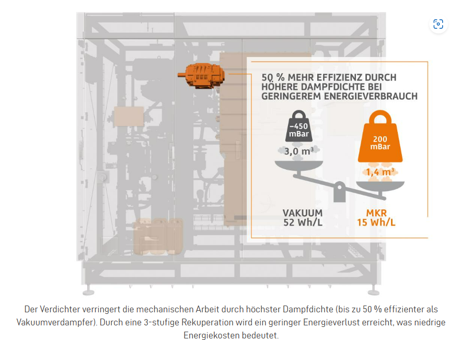

Unsere elektrischen Verdampfer arbeiten nach dem Prinzip der mechanischen Brüdenkompression (Mechanical Vapour Recompression) und sind besonders für Medien mit geringem Feststoffgehalt geeignet. Bei diesem Verfahren wird der entstehende Wasserdampf mechanisch verdichtet, wodurch seine Temperatur steigt. Diese Wärme wird anschließend genutzt, um das Medium erneut zu erhitzen, sodass ein geschlossener Kreislauf entsteht. Die Verdampfer erreichen dadurch eine sehr hohe Effizienz von bis zu 25 Litern Destillat pro Kilowattstunde Strom.

Das System ist kompakt, modular aufgebaut und kann problemlos erweitert werden, ohne die Technologie selbst zu verändern. Elektrische MVR-Verdampfer sind daher ideal für dezentrale Anlagen ohne Wärmequelle und können mit erneuerbarem Strom betrieben werden, was ihre Klimabilanz besonders positiv macht.

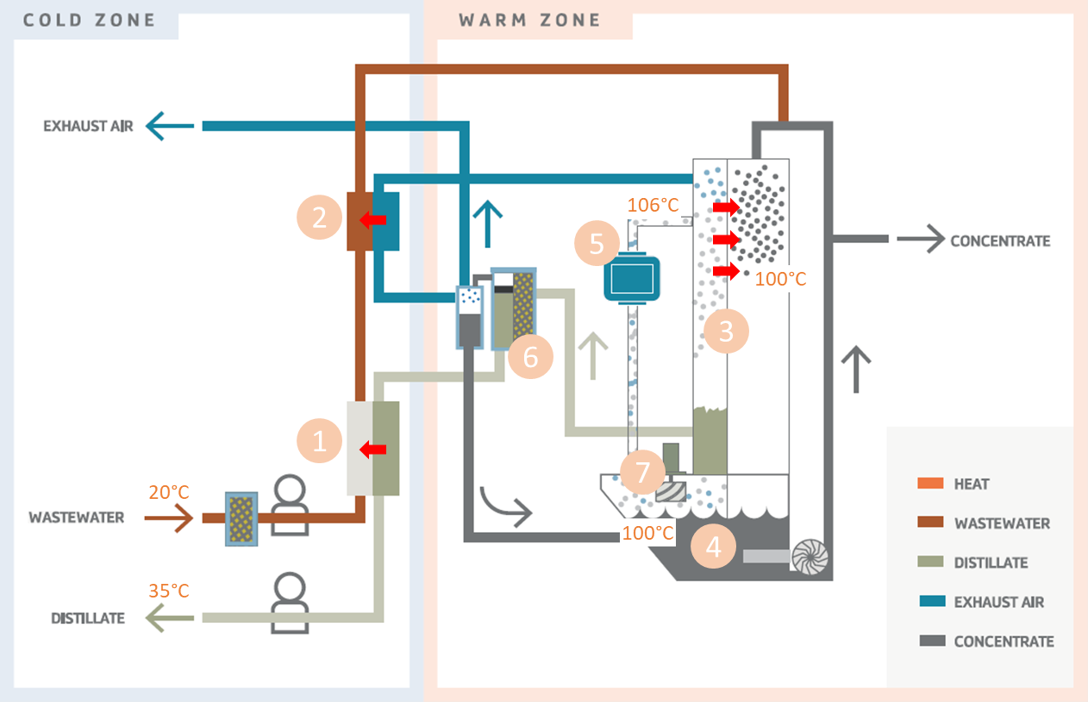

Funktionsweise

Das Medium gelangt über drei Wärmetauscher (1, 2 und 3) in den atmosphärischen Arbeitstank (4). Hier wird es umgewälzt und vom Hauptwärmetauscher (3) erhitzt.

Der Dampf (7) wird verdichtet (5) (ca. +200mbar) und hat nun eine Temperatur von ca. 106°C. Durch den Kontakt mit dem Wärmetauscher (3) kondensiert der Dampf und wird zu Destillat (6).

Bei ammoniakhaltigen Medien wird vor der Kondensation am Wärmetauscher (3) ein Brüdenwäscher installiert, um Ammoniak aus dem Dampf zu entfernen.

Die Abluft (über Wärmetauscher 2) und das Destillat (über Wärmetauscher 1) verlassen den Verdampfer. Das Konzentrat (aus Tank 4) wird regelmäßig aus der Maschine gepumpt.

Betriebsdaten

Der MVR-Verdampfer ist in insgesamt fünf verschiedenen Größen verfügbar.

Für verschiedene Medien geeignet!

Neben Gärresten und Gülle können viele weitere flüssige Abfälle aufbereitet werden. So sind Sicker- und Abwässer, Flotate, Fettabscheidermedien und Perkolate ebenso geeignet und potentialreich zur Ressourcenrückgewinnung.

Die Aufbereitung kann bei Substraten für Biogasanlagen auch vor der Vergärung stattfinden. So senkt die Aufkonzentration von Schweinegülle direkt am Stall die Transport- und Lagerkosten erheblich.